Polyethylenterephthalat (Kurzzeichen PET) ist ein durch Polykondensation hergestellter thermoplastischer Kunststoff aus der Familie der Polyester.

Natürliche Polyester sind seit etwa 1830 bekannt. Das erste synthetische Polyester Glycerinphthalat wurde im Ersten Weltkrieg als

Imprägnierungsmittel verwendet.

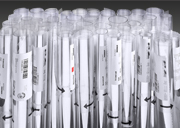

PET hat heute vielfältige Einsatzbereiche und wird unter anderem zur Herstellung von Kunststoffflaschen (PET-Flaschen), Folien und Textilfasern verwendet. Die weltweite Produktion liegt bei 40 Millionen Tonnen im Jahr. Auch in der Lebensmittelindustrie wird PET bevorzugt eingesetzt. PET hat den Recycling-Code 01.

PET ist polar, dadurch sind starke zwischenmolekulare Kräfte vorhanden. Das Molekül ist zudem linear ohne Vernetzungen aufgebaut. Beides sind Voraussetzungen für teilkristalline Bereiche und Fasern. Durch diese Bereiche ergibt sich auch eine hohe Bruchfestigkeit und Formbeständigkeit bei einer Temperatur über 80 °C. Die Schlagzähigkeit ist jedoch gering, das Gleit- und Verschleißverhalten gut.

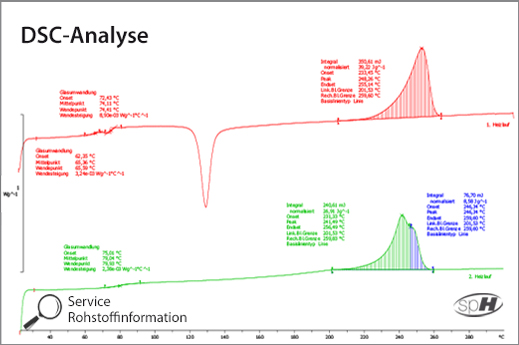

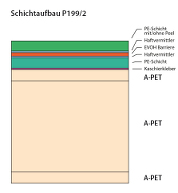

Die Glasübergangstemperatur liegt bei etwa 80 °C. In den teilkristallinen Zustand (C-PET) geht PET bei etwa 140 °C über. Die Elementarzelle ist triklin {a = 4,56 nm, b = 5,94 nm, c = 10,75 nm, α = 98,5°, β = 118°, γ = 112°}. Die Dichte von amorphem PET (A-PET) beträgt 1,33–1,35 g/cm3 und von teilkristallinem C-PET 1,38–1,40 g/cm3. Im Vergleich zu C-PET besitzt A-PET eine etwas geringere Steifigkeit und Härte, aber eine höhere Schlagzähigkeit. Die Dichte der kristallinen Bereiche ist abhängig von der Dauer und der Temperatur der Festphasenpolykondensation, die zur Erzielung höhermolekularer PET-Güten standardmäßig durchgeführt wird. Der Kristallisationsgrad übersteigt 70 % kaum. Der Schmelzpunkt liegt (abhängig vom Kristallisationsgrad und vom Polymerisationsgrad) zwischen 235 und 260 °C.

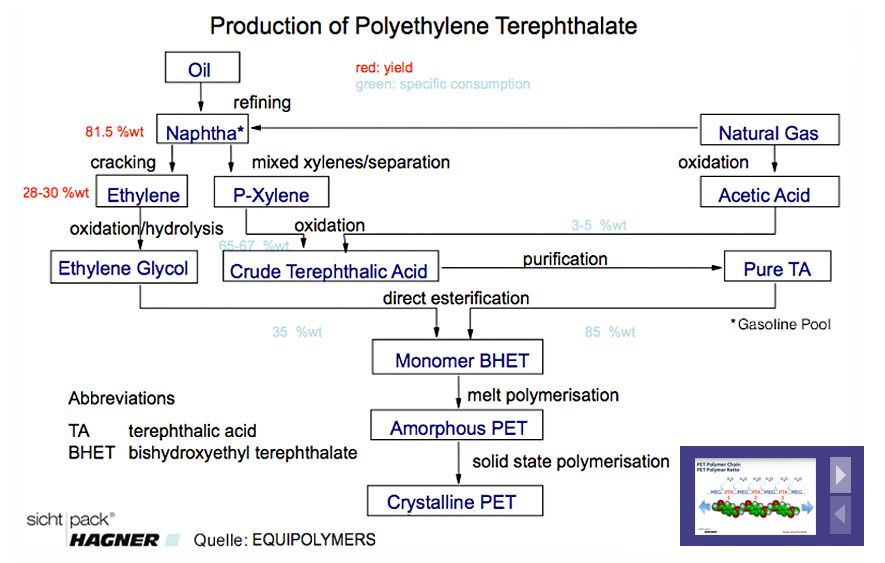

Die Herstellung von PET basiert überwiegend auf Erdöl, aber auch auf Erdgas.

Die Monomere, aus denen PET hergestellt wird, sind Terephthalsäure (1,4-Benzoldicarbonsäure) und Ethylenglycol (1,2-Dihydroxyethan, Ethan-1,2-diol). Die großtechnische Herstellung erfolgt teilweise noch durch Umesterung von Dimethylterephthalat mit Ethandiol.

Da es sich um eine Gleichgewichtsreaktion handelt, wird ein Überschuss von Ethandiol eingesetzt, der durch die Reaktions-

führung wieder abdestilliert wird, um das Gleichgewicht günstig zu beeinflussen. Die Schmelzphasenpolykondensation führt nicht (in technisch sinnvollen Zeiträumen) zu ausreichend hohen Molmassen. Darum werden PET-Güten für Flaschen oder Industriegarn (z. B. Diolen, Trevira) im Nachgang über Festphasenpolykondensation (SSP – solid state polycondensation) weiter kondensiert. Auch Ringöffnungsreaktionen aus Oligomeren sind möglich, wobei kein Kondensat anfällt und schnell hohe Molmassen von mehr als 100.000 g/mol erreicht werden können. Diese Verfahren befinden sich jedoch noch in der Entwicklung. In neueren Verfahren wird Ethandiol mit Terephthalsäure direkt verestert.

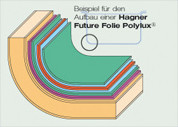

Bei der Verarbeitung wird PET in teilkristalliner Form bevorzugt, es kristallisiert jedoch spontan nur sehr langsam, weshalb Nukleierungsmittel für eine rasche Kristallisation zugesetzt werden muss.

https://de.wikipedia.org/wiki/Polyester https://de.wikipedia.org/wiki/Polyethylenterephthalat

Beispiellos unter den Polymeren hat sich PET zu einem global eingesetzten Kunststoff mit einem hohen Entwicklungspotental bis hin zu Bio-PET, auf Basis nachwachsender Rohstoffe, etabliert. Dem Umweltgedanken folgend hat PET das PVC in vielen Bereichen verdrängt.

PET hat heute vielfältige Einsatzbereiche und wird unter anderem zur Herstellung von Kunststoffflaschen (PET-Flaschen), Folien und Textilfasern verwendet. Die weltweite Produktion liegt bei 40 Millionen Tonnen im Jahr. Auch in der Lebensmittelindustrie wird PET bevorzugt eingesetzt. PET hat den Recycling-Code 01.

PET ist polar, dadurch sind starke zwischenmolekulare Kräfte vorhanden. Das Molekül ist zudem linear ohne Vernetzungen aufgebaut. Beides sind Voraussetzungen für teilkristalline Bereiche und Fasern. Durch diese Bereiche ergibt sich auch eine hohe Bruchfestigkeit und Formbeständigkeit bei einer Temperatur über 80 °C. Die Schlagzähigkeit ist jedoch gering, das Gleit- und Verschleißverhalten gut.

Die Glasübergangstemperatur liegt bei etwa 80 °C. In den teilkristallinen Zustand (C-PET) geht PET bei etwa 140 °C über. Die Elementarzelle ist triklin {a = 4,56 nm, b = 5,94 nm, c = 10,75 nm, α = 98,5°, β = 118°, γ = 112°}. Die Dichte von amorphem PET (A-PET) beträgt 1,33–1,35 g/cm3 und von teilkristallinem C-PET 1,38–1,40 g/cm3. Im Vergleich zu C-PET besitzt A-PET eine etwas geringere Steifigkeit und Härte, aber eine höhere Schlagzähigkeit. Die Dichte der kristallinen Bereiche ist abhängig von der Dauer und der Temperatur der Festphasenpolykondensation, die zur Erzielung höhermolekularer PET-Güten standardmäßig durchgeführt wird. Der Kristallisationsgrad übersteigt 70 % kaum. Der Schmelzpunkt liegt (abhängig vom Kristallisationsgrad und vom Polymerisationsgrad) zwischen 235 und 260 °C.

Die Herstellung von PET basiert überwiegend auf Erdöl, aber auch auf Erdgas.

Die Monomere, aus denen PET hergestellt wird, sind Terephthalsäure (1,4-Benzoldicarbonsäure) und Ethylenglycol (1,2-Dihydroxyethan, Ethan-1,2-diol). Die großtechnische Herstellung erfolgt teilweise noch durch Umesterung von Dimethylterephthalat mit Ethandiol.

Da es sich um eine Gleichgewichtsreaktion handelt, wird ein Überschuss von Ethandiol eingesetzt, der durch die Reaktions-

führung wieder abdestilliert wird, um das Gleichgewicht günstig zu beeinflussen. Die Schmelzphasenpolykondensation führt nicht (in technisch sinnvollen Zeiträumen) zu ausreichend hohen Molmassen. Darum werden PET-Güten für Flaschen oder Industriegarn (z. B. Diolen, Trevira) im Nachgang über Festphasenpolykondensation (SSP – solid state polycondensation) weiter kondensiert. Auch Ringöffnungsreaktionen aus Oligomeren sind möglich, wobei kein Kondensat anfällt und schnell hohe Molmassen von mehr als 100.000 g/mol erreicht werden können. Diese Verfahren befinden sich jedoch noch in der Entwicklung. In neueren Verfahren wird Ethandiol mit Terephthalsäure direkt verestert.

Bei der Verarbeitung wird PET in teilkristalliner Form bevorzugt, es kristallisiert jedoch spontan nur sehr langsam, weshalb Nukleierungsmittel für eine rasche Kristallisation zugesetzt werden muss.

https://de.wikipedia.org/wiki/Polyester https://de.wikipedia.org/wiki/Polyethylenterephthalat

Beispiellos unter den Polymeren hat sich PET zu einem global eingesetzten Kunststoff mit einem hohen Entwicklungspotental bis hin zu Bio-PET, auf Basis nachwachsender Rohstoffe, etabliert. Dem Umweltgedanken folgend hat PET das PVC in vielen Bereichen verdrängt.

In der Entwicklungsphase beraten wir Sie in der Findung der notwendigen Spezifikation, die wir mit Ihnen durch Bemusterungen optimieren.

Auf Wunsch führen wir mit Ihren Mitarbeitern Produktschulungen durch.

Wichtiger Bestandteil unserer Unternehmenspolitik ist eine regelmäßige Information zu

aktuellen, wichtigen Themen der Märkte.

Auf Wunsch führen wir mit Ihren Mitarbeitern Produktschulungen durch.

Wichtiger Bestandteil unserer Unternehmenspolitik ist eine regelmäßige Information zu

aktuellen, wichtigen Themen der Märkte.

Deutsch

Deutsch Français

Français English

English